Comprobando 15 sensores del motor. Cómo descubrir usted mismo cuál no es un sensor automático que funciona

Comprobación de los sensores del motor es muy similar entre sí, a pesar de que estos dispositivos miden diversas cantidades y valores físicos. Para probar la mayoría de ellos, se utiliza un multímetro electrónico que puede medir el valor de la resistencia eléctrica y el voltaje. Sin embargo, la mayoría de los sensores se pueden probar con otros métodos, dependiendo de cómo funcionen. Antes de realizar la comprobación, los sensores deben desmontarse de su asiento, ya que en la mayoría de los casos no es posible realizar la comprobación directamente sobre el terreno.

Considere el propósito y los métodos para verificar los sensores principales debajo del capó de cualquier automóvil moderno. Dado que, si al menos uno de ellos falla, se interrumpirá el funcionamiento de todo el motor.

Contenido:

- Sensor de flujo de masa de aire

- Sensor de posición del acelerador

- Sensor de temperatura del refrigerante

- Sensor de detonacion

- Sensor de oxigeno

- Sensor de posición del cigüeñal

- Sensor de velocidad

- Sensor de posición del árbol de levas

- Sensor del sistema de frenos antibloqueo

- Sensor de pasillo

- Sensor de presión de aceite

- Sensor de presión de combustible

- Sensor de presión de aire absoluta

- Sensor de fase

- Sensor de temperatura del aire de admisión

Sensor de flujo de masa de aire

Como su nombre lo indica, abreviado como sensor de flujo de masa de aire, mide la cantidad volumétrica de aire aspirado por el motor. La unidad de medida en este caso es kilogramos por hora. En la mayoría de los automóviles, este sensor se instala en la carcasa del filtro de aire o en el colector de admisión. Su dispositivo es simple, por lo que rara vez falla. Sin embargo, en algunos casos puede registrar y proporcionar información incorrecta.

Por ejemplo, si las lecturas se sobreestiman en un 10 ... 20%, surgen problemas en el funcionamiento del motor, en particular, las vueltas en vacío pueden "flotar", el motor "ahoga" y arranca mal. Si los valores de las lecturas del sensor son más bajos de lo que realmente son, entonces las características dinámicas del automóvil disminuyen (no acelera, va cuesta arriba mal) y el consumo de combustible también aumenta.

El funcionamiento correcto del sensor MAF depende en gran medida del estado del filtro de aire. Por lo tanto, si este último está muy obstruido, existe el riesgo de que los elementos de escombros entren en el sensor: granos de arena, suciedad, humedad, etc., y esto es muy dañino para él y conduce al hecho de que el sensor da información incorrecta. Esto también puede suceder si se instala un filtro de resistencia cero en la máquina (o simplemente no hay filtro).

Una característica interesante del sensor de flujo de masa de aire es que los automóviles equipados con él no pueden ajustarse aumentando la potencia del motor. En particular, esto se aplica a los motores VAZ, que algunos automovilistas "balancean" a un valor de potencia de 150 ... 160 caballos de fuerza. En este caso, el sensor obviamente no funcionará correctamente, ya que simplemente no está diseñado para tal cantidad de volumen de aire que pasa al motor.

Para los motores VAZ estándar, el sensor de flujo de masa de aire a ralentí debe registrar el paso de aproximadamente 8 ... 10 kilogramos de aire por hora. Con un aumento de revoluciones a un valor de 3000 rpm, el valor correspondiente aumenta a 28 ... 32 kg / h. Para motores similares en volumen a VAZ, estos valores serán cercanos o similares.

Comprobación del sensor MAF consiste en medir la tensión continua que emite mediante un multímetro electrónico.

Sensor de posición del acelerador

El sensor está diseñado para fijar la posición de la válvula de mariposa en un momento específico. La posición correspondiente cambia dependiendo de si se pisa el pedal del acelerador y qué tan fuerte es. Normalmente, el sensor de posición del acelerador se monta directamente en el acelerador y / o en el mismo eje con el acelerador. Se observa que si se instala un sensor original de alta calidad en la máquina, lo más probable es que no haya problemas en su funcionamiento. Sin embargo, hay muchos sensores falsos de baja calidad a la venta (por ejemplo, fabricados en China), que, en primer lugar, no duran mucho (aproximadamente un mes) y, en segundo lugar, brindan información incorrecta, lo que hace que el motor funcione en condiciones subóptimas para ello.

Por ejemplo, con una falla parcial del sensor de posición del acelerador, surgen problemas en la reacción del automóvil a las acciones del conductor en relación con el pedal del acelerador. Por ejemplo, cuando lo presionas aparecen saltos, aumento espontáneo de velocidad, su "natación". Además, si la posición del acelerador es defectuosa, es posible que se produzcan sacudidas y caídas cuando el motor está funcionando con carga. En una palabra, el pedal del acelerador "comienza a vivir su propia vida".

Hay casos conocidos en los que DPDZ falló debido al hecho de que fueron dañados por un potente chorro de agua en los lavados de automóviles. Hasta el punto de que simplemente pueden ser derribados de su asiento. Por lo tanto, debe controlar esto cuidadosamente cuando realice un lavado de autos usted mismo o en una institución especializada. En general, el sensor de posición del acelerador es un dispositivo bastante confiable. Sin embargo, si falla, no se puede reparar, por lo que solo debe cambiarse por completo.

Compruebe el sensor del acelerador puede usar un multímetro capaz de medir voltaje de CC en el rango de hasta 5 voltios.

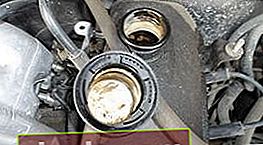

Sensor de temperatura del refrigerante

También tiene otros nombres: sensor de temperatura, sensor de refrigerante. Como su nombre lo indica, su función es registrar la temperatura del anticongelante o anticongelante y transmitir esta información a la unidad de control electrónico del motor (ECU). Con base en la información recibida, la unidad de control ajusta el enriquecimiento de la masa de aire y combustible que ingresa al motor, respectivamente, cuanto más frío esté el motor, más rica será esta mezcla. El sensor de temperatura del refrigerante suele estar ubicado en la salida de la culata de cilindros (aunque puede haber otras opciones, esto depende del modelo de automóvil específico).

De hecho, este sensor es un termistor, es decir, una resistencia que cambia su resistencia eléctrica interna dependiendo de la temperatura de su elemento de control. Cuanto menor sea la temperatura, mayor será la resistencia, y viceversa, cuanto mayor sea la temperatura, menor será la resistencia. Sin embargo, el sensor no proporciona el valor de resistencia a la ECU, sino el voltaje. Esto se realiza mediante el sistema de control del sensor, cuando se le aplica una señal de 5 Voltios a través de una resistencia con una resistencia constante, que se encuentra dentro del controlador de control. Por lo tanto, junto con la resistencia, el voltaje de salida también cambia. Entonces, si la temperatura del anticongelante es baja, entonces el voltaje de salida será grande y, a medida que se calienta, el voltaje disminuirá.

Signos de falla del sensor:

- activación espontánea del ventilador de refrigeración cuando el motor está frío;

- no encender el ventilador de enfriamiento cuando el motor está caliente (a temperaturas extremas cuando debería encenderse);

- problemas con el arranque del motor "caliente";

- aumento del consumo de combustible.

Para ser justos, debe tenerse en cuenta que el dispositivo sensor es bastante simple y simplemente no hay nada que romper allí. Sin embargo, en algunos casos (por ejemplo, con daños mecánicos o debido a la vejez), el contacto eléctrico dentro del sensor puede resultar dañado.La segunda causa posible de una avería es una rotura en el cableado del sensor a la ECU o daño a su aislamiento. Al igual que con otros sensores, este conjunto no se puede reparar y solo necesita ser reemplazado por uno nuevo.

Comprobación del sensor de temperatura del refrigerante es posible tanto directamente en su asiento en el motor, como después de desmontarlo.

Sensor de detonacion

El sensor de detonaciones (abreviado como DD) detecta directamente la aparición de detonaciones en el motor. Por lo general, el sensor de detonación se instala directamente en el bloque del motor, con mayor frecuencia entre el segundo y tercer cilindros. Actualmente, existen dos tipos de sensores de este tipo: resonantes y de banda ancha. Los primeros de ellos (resonantes) se consideran obsoletos y solo se pueden encontrar en motores de diseños antiguos. El sensor de resonancia está diseñado para una determinada frecuencia de sonido, que corresponde a microexplosiones en el motor. El sensor de banda ancha registra ondas sonoras en el rango de 6 Hz a 15 kHz. La información relevante se transmite a la unidad de control electrónico, y la unidad de control ya decide si hay un golpe o no. Y si existe, entonces la ECU cambia automáticamente el ángulo de encendido para evitar su repetición.

Los signos de falla del sensor de detonación son los siguientes factores:

- pérdida de las características dinámicas del automóvil (no acelera, tira mal cuesta arriba);

- inactivo gira "flotante", también pueden ser inestables en el modo de funcionamiento;

- aumento del consumo de combustible.

Prueba del sensor de detonación se puede realizar de dos maneras: midiendo el valor de la resistencia de salida, el voltaje o usando un osciloscopio para observar su modo de operación en dinámica.

Sensor de concentración de oxígeno

Otro nombre para el sensor es sonda lambda. La tarea principal de la unidad es registrar la cantidad de oxígeno en los gases de escape. Por lo general, se instala junto al convertidor catalítico o en el tubo de escape del silenciador. En algunos modelos de automóviles, el diseño prevé el uso de dos sensores de oxígeno: uno antes del catalizador y el segundo después. La información relevante se transmite tradicionalmente a la unidad de control electrónico, que ya toma una decisión sobre el suministro de combustible al motor, ajustando la composición de la mezcla aire-combustible (pobre / rico). Si se detecta oxígeno en los gases de escape, significa que la mezcla es pobre, si no, es rica.

Por sí solo, el sensor de oxígeno es bastante confiable y rara vez falla. Sin embargo, si esto sucede, aumenta la emisión de sustancias nocivas junto con los gases de escape a la atmósfera. Externamente, el fallo de la sonda lambda se puede determinar por el aumento del consumo de combustible. Una desventaja condicional del sensor es su precio relativamente alto en comparación con otros sensores en el automóvil.

Prueba del sensor de oxígeno se realiza tanto por un método visual como por un tester El método de medir el voltaje y suministrar una señal dependerá de cuántos lambda de contacto se tomen.

Sensor de posición del cigüeñal

Su nombre abreviado es DPKV. Este es uno de los principales sensores de un motor de combustión interna, y todo su trabajo depende de él. La tarea consiste en generar una señal eléctrica sobre un cambio en la posición angular de un disco dentado especial unido al cigüeñal. En base a esta información, la unidad de control electrónico del motor decide a qué hora a qué cilindro suministrar combustible y encender la bujía. Normalmente, el sensor de posición del cigüeñal se instala en la tapa de la bomba de aceite. Estructuralmente, el dispositivo es muy similar a un imán ordinario con un alambre delgado.

Si el sensor DPKV falla, pueden ocurrir dos situaciones. La primera es que el motor deja de funcionar por completo, ya que se pierde la sincronización del suministro de combustible, chispas, etc. Esto sucede con mayor frecuencia.Sin embargo, en algunos casos, la unidad de control electrónico cambia el motor al modo de emergencia, en el que la velocidad del motor está limitada a 3000 ... 5000 rpm. Esto activa la luz de advertencia Check Engine en el tablero.

Comprobación del sensor de posición del cigüeñal realizado por tres métodos: medido por resistencia, inductancia y un osciloscopio.

Sensor de velocidad

Se ubica en la caja de cambios y registra la velocidad de rotación del eje, transmitiendo la información relevante a la centralita electrónica. Y la ECU ya está calculando la velocidad en función de la información recibida. En vehículos con transmisión manual, la información correspondiente se transmite al velocímetro ubicado en el tablero. En los automóviles equipados con una transmisión automática, según la información, incluida la suya (pero no solo), se toma la decisión de cambiar de marcha hacia arriba o hacia abajo. Además, en función de la información del sensor de velocidad, se calcula el kilometraje del automóvil, es decir, el funcionamiento del odómetro.

El sensor envía pulsos de voltaje a la unidad de control electrónico en el rango de 1 a 5 voltios con una frecuencia proporcional a la velocidad de la rueda. Por su frecuencia, el dispositivo calcula la velocidad de movimiento de la máquina y por el número de pulsos, la distancia recorrida.

El sensor en sí es un dispositivo bastante confiable, pero en algunos casos el engranaje de plástico se desgasta, sus contactos se pueden oxidar, lo que provoca problemas en la ECU. En particular, la unidad de control no puede comprender si el automóvil está parado o conduciendo, y a qué velocidad. En consecuencia, esto conduce a problemas en el funcionamiento del velocímetro, así como al cambio de marcha en la transmisión automática. Además, si el sensor falla (oxidación de contactos), se notan valores de ralentí más bajos, con frenadas bruscas, la velocidad del motor se "hunde" en gran medida, las características dinámicas de la máquina disminuyen (acelera mal, no tira). En algunos automóviles (por ejemplo, en algunos modelos de Chevrolet), la unidad de control electrónico en modo de emergencia apaga el motor y el movimiento se vuelve imposible.

Comprobaciones del sensor de velocidad requiere que utilice uno de los tres métodos disponibles.

Sensor de posición del árbol de levas

De manera similar, el DPKV, el sensor de posición del árbol de levas (abreviado DPRV) lee información sobre el ángulo de su posición y transmite la información correspondiente a la ECU. En base a la información recibida, la unidad de control decide abrir los inyectores de combustible en un momento determinado. El sensor de posición del árbol de levas no se instaló en motores de inyección antiguos (hasta aproximadamente 2005). Debido a esto, la inyección de combustible en el colector de admisión en dichos motores se llevó a cabo en un modo paralelo por pares, en el que dos inyectores se abren simultáneamente, lo que se caracteriza por un consumo excesivo de combustible.

En los motores en los que está instalado el DPRV, se realiza la llamada inyección de combustible por fases. Es decir, solo se abre un inyector del inyector, donde se debe suministrar combustible en ese momento. En cuanto a la ubicación del sensor, en motores de ocho válvulas, está montado en el extremo de la culata. En los trenes de potencia de dieciséis válvulas, este sensor también suele estar ubicado en la culata, cerca del primer cilindro.

Si falla el sensor de posición del árbol de levas, la unidad de control electrónico cambia el motor al modo de emergencia, en el que los inyectores funcionan en modo paralelo por pares, abriéndose simultáneamente. Esto conduce a un consumo excesivo de combustible en un 10 ... 15%, en algunos casos el motor es "troit". Por lo general, se genera una señal de error en la ECU y la luz de advertencia Check Engine se activa en el tablero. Por lo tanto, es necesario realizar diagnósticos adicionales utilizando un escáner de errores electrónico.

El sensor DPRV se puede verificar usando un multímetro y / o un osciloscopio.

Sensor del sistema de frenos antibloqueo

Como su nombre lo indica, este nodo es clave para el funcionamiento del sistema de frenos antibloqueo (abreviado como ABS). Los automóviles equipados con este sistema tienen uno de estos sensores en cada rueda. Su tarea es fijar la velocidad de rotación de la rueda en un momento particular en el tiempo. El método de ubicación para automóviles puede ser diferente, pero en cualquier caso, el sensor se ubicará muy cerca de la llanta de la rueda, en el área del buje. Por lo general, los cables de señal van a él, a lo largo de los cuales puede determinar la ubicación exacta de los sensores en las ruedas delanteras y alejadas.

Como regla general, los sensores en sí son bastante confiables y rara vez fallan, excepto quizás debido a daños mecánicos asociados con el hecho de que están instalados muy cerca de la rueda y la carretera. Más a menudo, el cableado que va hacia / desde ellos está dañado. Puede deshilacharse o dañar el aislamiento de los cables. Si la unidad de control electrónico "ve" que la información incorrecta proviene del sensor / sensores, entonces activa la luz de advertencia Check Engine en el tablero, y el sistema ABS simplemente se apaga en modo de emergencia. Naturalmente, esto conduce a una disminución de la seguridad al conducir.

Comprobación del sensor ABS se realiza de varias formas: midiendo la resistencia, el voltaje o utilizando un osciloscopio (el método más progresivo). En los automóviles más nuevos, los sensores de efecto Hall se instalan como sensores ABS.

Sensor de pasillo

Los sensores de efecto Hall (por eso se llaman así) se utilizan en sistemas de encendido electrónico. Su uso ofrece dos ventajas principales: la ausencia de un grupo de contacto (una unidad problemática que a veces puede quemarse), así como la provisión de un voltaje más alto en la bujía (30 kV en lugar de 15 kV). Sin embargo, sensores similares también se utilizan en otros sistemas de automóviles modernos: freno, antibloqueo, tacómetro. Sin embargo, el principio de verificación es prácticamente el mismo para ellos y consiste en medir la resistencia y / o voltaje a través del sensor con un multímetro electrónico.

Si el sensor Hall ubicado en el sistema de encendido electrónico falla, se producen los siguientes signos externos de esta avería:

- problemas para arrancar el motor hasta la total imposibilidad de arrancarlo;

- problemas en el ralentí del motor (hay interrupciones, velocidad del motor inestable);

- sacudidas del automóvil cuando se conduce en un modo en el que el motor ha ganado altas revoluciones;

- el motor se para mientras la máquina está en movimiento.

El sensor Hall es un dispositivo bastante simple y confiable, pero en algunos casos puede "mentir", es decir, dar datos incorrectos. Si, como resultado de la verificación realizada, resulta que el sensor está total o parcialmente fuera de servicio, entonces es poco probable que sea posible repararlo (y esto no tiene sentido), por lo tanto, es necesario para reemplazarlo. El sensor en el sistema de encendido de un automóvil con carburador se encuentra en el distribuidor.

Prueba de sensor Hall en el sistema de encendido se puede hacer de cuatro maneras.

Sensor de presión de aceite

Hay dos tipos de sensores de presión de aceite (o DDM abreviado): mecánicos (considerados obsoletos e instalados, respectivamente, en automóviles antiguos) y electrónicos (modernos, instalados en la mayoría de los automóviles modernos). Independientemente de su tipo de DDM, la posición del sensor de presión de aceite generalmente se encuentra en el área del filtro de aceite en el compartimiento del motor.

Los sensores de presión de aceite son dispositivos bastante confiables (aunque el mecánico falla más a menudo, ya que su diseño tiene contactos eléctricos móviles que fallan con el tiempo), pero ocurren fallas en su cableado (rotura de cables, daño de aislamiento). Los signos de falla del sensor serán problemas con la indicación de presión y / o nivel de aceite en el motor.

Tenga en cuenta que si surgen problemas en el funcionamiento del sensor de presión de aceite, los diagnósticos deben realizarse lo antes posible, ya que un nivel bajo de lubricante en el cárter es un indicador crítico, y debe mantenerse en un valor normal en todo momento. !Comprobación del sensor de presión de aceite posible sólo cuando se desmonta del asiento. Para verificar, un automovilista necesitará un multímetro electrónico (puede ser reemplazado por una lámpara de control) y un compresor de aire.

Sensor de presión de combustible

El sensor de presión de combustible está diseñado directamente para que la ECU, de hecho, reciba información sobre el valor de esta presión. Estos dispositivos instalan tanto motores de gasolina equipados con inyectores como motores diésel modernos con un sistema de combustible Common Rail. Estos sensores están instalados en el riel de combustible del motor. Tanto en motores de gasolina como diésel, la función del sensor de presión de combustible es la misma, y es proporcionar un valor de presión dentro de ciertos límites necesarios para el funcionamiento normal del motor, asegurando su potencia nominal y normalizando el ruido durante su funcionamiento. Algunos sistemas prevén la instalación de dos sensores, en sistemas de alta y baja presión.

Estructuralmente, el sensor es un elemento sensor que consta de una membrana metálica y galgas extensométricas. Cuanto más gruesa es la membrana, más presión está diseñada para el sensor. La función de las galgas extensométricas es convertir la flexión mecánica de la membrana en una señal eléctrica. En este caso, el valor de la tensión de salida es de aproximadamente 0 ... 80 mV.

Si el valor de presión está fuera de los límites preestablecidos (estos valores se almacenan en la memoria de la unidad de control electrónico), la válvula de control en el conducto de combustible se activa en el sistema y la presión se ajusta en consecuencia. En el caso de una falla del sensor, la ECU activa la luz de advertencia Check Engine en el tablero y comienza a usar valores de consumo de combustible estándar (no ajustables). Esto conduce al funcionamiento del motor en un modo no óptimo, que se expresa en un consumo excesivo de combustible y pérdida de potencia del motor (características dinámicas de la máquina).

Información sobre control del regulador de presión de combustible puedes leerlo por separado.

Sensor de presión de aire absoluta

En la versión clásica, el sensor de presión absoluta del aire (MAP) está compuesto por cuatro resistencias con un valor de resistencia variable y que están conectadas por un puente electrónico. Están pegados a un diafragma, que se contrae o expande dependiendo de cuánta presión de aire entrante esté presente actualmente en el colector de admisión. La tarea del MAP es registrar el cambio de presión en el colector de admisión dependiendo del cambio en la carga y la velocidad del cigüeñal, convirtiendo esta información en una señal de salida eléctrica. Esta señal se alimenta tradicionalmente a la unidad de control electrónico y, basándose en esta información, la ECU cambia la duración del suministro de combustible a las cámaras de combustión, así como el tiempo de encendido.

Normalmente, el sensor de presión de aire se encuentra en el tracto de admisión de aire (según el diseño de un vehículo en particular). Si falla, comienzan los problemas en el funcionamiento del motor: el ralentí gira "flotando", el automóvil pierde sus características dinámicas y aumenta el consumo de combustible. Si el sensor está dañado, debe reemplazarse por uno nuevo.

Cómo comprobar DBP

En el caso de un mal funcionamiento del sensor de presión de aire absoluta en el colector de admisión, el motor del automóvil no funcionará de manera estable y su potencia disminuirá. Puede verificar el rendimiento del sensor DBP con un multímetro y una jeringa. Pero primero hay que limpiarlo

Más detalles

Sensor de fase

El sensor de fase se basa en el efecto Hall mencionado anteriormente.Su tarea es arreglar el llamado punto muerto superior de compresión del pistón del primer cilindro. La información relevante se transmite a la ECU y, sobre esta base, se lleva a cabo la inyección por fases de combustible en los cilindros restantes de acuerdo con el orden de funcionamiento de los cilindros del motor. Como regla general, el lugar de instalación del sensor de fase es la parte posterior de la culata.

Si el sensor de fase falla, hay un error de fase de la inyección de combustible en los cilindros, es decir, el motor pasa al modo de inyección de combustible sin fases. La unidad de control electrónico activa la luz de advertencia Check Engine en el tablero. Al mismo tiempo, el motor comienza a funcionar de manera inestable, hasta una parada completa, una disminución en la dinámica del automóvil en diferentes modos de conducción, el motor "troit". En algunos casos, por el contrario, se observa un mayor consumo de combustible. Reemplazar el sensor es sencillo. Por lo general, todo lo que necesita hacer es usar una llave.

Información parcial sobre cómo sucede comprobación del sensor de fase lo puedes ver en un tema aparte.

Sensor de temperatura del aire de admisión

El sensor se abrevia como DTVV o en la abreviatura inglesa IAT. Es necesario para que la mezcla aire-combustible tenga una composición óptima para el funcionamiento del motor. Como regla general, el sensor de temperatura del aire de admisión se instala en la carcasa del filtro de aire o detrás de él, es decir, en lugares donde el aire ingresa directamente al motor. En algunos casos, puede ser parte del sensor MAF. La falla del elemento especificado amenaza un funcionamiento inestable del motor, una velocidad de ralentí “flotante” (será demasiado alta o demasiado baja), pérdida de dinámica y potencia del automóvil. Además, si la unidad está defectuosa, habrá problemas para arrancar el motor, así como un consumo excesivo de combustible significativo, especialmente en heladas severas.

Un mal funcionamiento del sensor puede ser causado por daños en sus contactos eléctricos, falla en su cableado de señal, bajo voltaje en la red del automóvil eléctrico, cortocircuito dentro del sensor, contaminación de los contactos. Para ser justos, debe tenerse en cuenta que este sensor, a diferencia de muchos otros, se puede restaurar a su capacidad de trabajo, es decir, no se puede reemplazar. A veces, la limpieza elemental también ayuda (debes hacerlo con cuidado).

Comprobación del funcionamiento del sensor de temperatura del aire de admisión producido utilizando un multímetro electrónico.

Comprobación de sensores

En la mayoría de los casos, el proceso de verificación es sencillo y no lleva mucho tiempo. Antes de realizar la verificación, se recomienda escanear la memoria de la unidad de control electrónico en busca de errores utilizando un escáner especial (por ejemplo, el popular dispositivo ELM 327 o su equivalente). Esto facilitará la verificación tanto de un sensor específico como del mal funcionamiento del vehículo en general.

A veces surgen situaciones en las que se desconoce la ubicación de un sensor en particular. En este caso, es mejor buscar ayuda en el manual. También en sitios especializados hay información sobre la posición de los sensores en modelos de automóviles específicos.

Conclusión

Antes de verificar este o aquel sensor, debe asegurarse de que los signos de avería indiquen exactamente la falla de un sensor en particular. Si tiene dudas al respecto, es mejor buscar ayuda en un servicio de automóviles. La verificación directa en la mayoría de los casos se realiza utilizando un multímetro electrónico capaz de medir la resistencia eléctrica y el voltaje directo en el rango de hasta 12 voltios. Por lo tanto, compre un dispositivo de este tipo si aún no lo tiene. No es necesario tomar muestras caras, un dispositivo suficiente de la categoría de precio medio (tampoco debes comprar uno muy barato, ya que puede mostrar datos incorrectos).Bueno, para desmontar los sensores, debe tener a mano herramientas de cerrajería comunes: llaves, destornilladores, etc.